Наши новости

Узнайте о наших последних новостях здесь.

Последние новости

- ▶ Компенсаторный кожухотрубный теплообменник

- ▶ Внутренняя структура плавающей головки в кожухотрубных теплообменниках

- ▶ Первичный и вторичный пароперегреватели

- ▶ Котлы-утилизаторы и когенерационные установки (ТЭЦ)

- ▶ Поперечноточный теплообменник: принципы проектирования, производительность и промышленное применение

- ▶ Проект Boyu III фазы: установление нового стандарта для производства змеевиковых труб в Азии

Сообщение

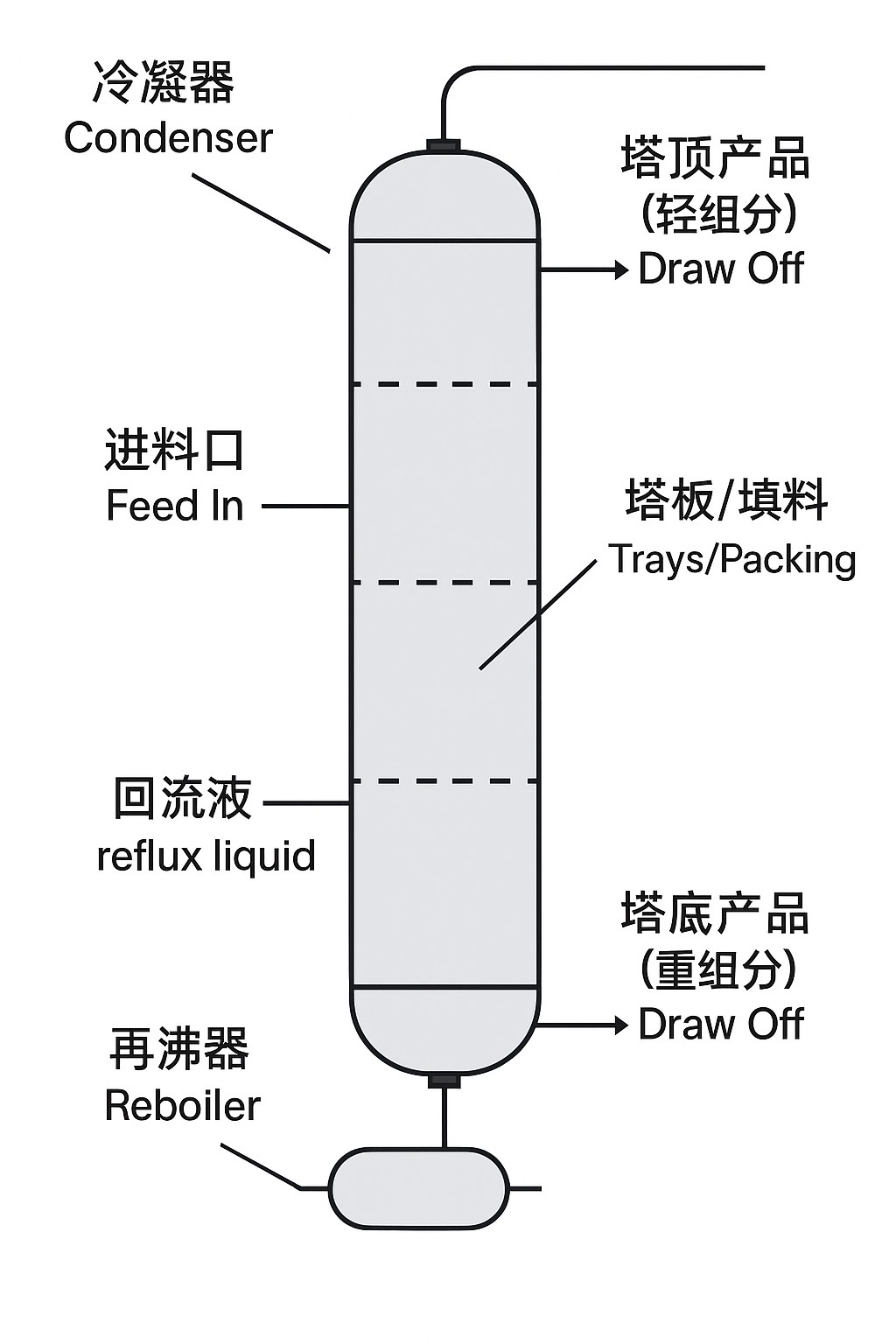

Основные принципы дистилляции

1.1 Парожидкостное равновесие (VLE)

Дистилляция основана на концепции парожидкостного равновесия, которая описывает распределение компонентов жидкой смеси между паровой и жидкой фазами при заданных температуре и давлении. Относительная летучесть (α) основных компонентов определяет лёгкость разделения:

где и — мольные доли в паровой и жидкой фазах соответственно.

1.2 Теоретические стадии и фактические стадии

Теоретическая стадия: одна стадия равновесия, на которой выходящие паровая и жидкая фазы находятся в равновесии.

Фактический этап: реальные тарелки или секции насадки с учетом потерь эффективности (эффективность тарелки Мерфри, HETP для насадки).

Количество необходимых стадий можно оценить с помощью методов МакКейба-Тила или Поншона-Савари для бинарных смесей, а также сокращенных методов (например, уравнений Фенске, Андервуда, Джиллиланда) для многокомпонентных систем.

1.3 Материальные и энергетические балансы

Типичная ректификационная колонна анализируется с использованием общего и компонентного материальных балансов, а также энергетических балансов подвода тепла (ребойлер) и отвода (конденсатор).

Где F — сырье, D — дистиллят, B — кубовый остаток и являются композициями.

2. Внутреннее устройство и конфигурация колонны

2.1 Тарельчатые колонны

Типы тарелок: сетчатые тарелки, клапанные тарелки, колпачковые тарелки.

Параметры проекта: расстояние между тарелками, активная площадь, высота перелива, размеры сливного стакана.

Гидравлика: ключевыми факторами являются просачивание, сброс, захват и затопление.

Эффективность тарелки: обычно 60–80 %, в зависимости от конструкции и условий эксплуатации.

2.2 Насадочные колонны

Типы насадки: нерегулярная насадка (кольца Рашига, кольца Палля, седла Берля), структурированная насадка (Mellapak, Flexipac).

Основные параметры: коэффициент упаковки, площадь поверхности, перепад давления, HETP (высота, эквивалентная теоретической тарелке).

Применение: вакуумная перегонка, термочувствительные или коррозионные системы.

2.3 Расширенные конфигурации

Разделительные колонны (DWC): позволяют одновременно разделять тройные смеси, снижая потребление энергии.

Реактивная дистилляция: объединяет химическую реакцию и разделение в одной колонне.

3. Вопросы дизайна и размеров

3.1 Условия кормления

Расположение подачи: определяет энергоэффективность и использование сцены.

Тепловое состояние (линия q): Соотношение жидкости и пара в исходном материале влияет на расчеты ступеней.

3.2 Коэффициент рефлюкса

Минимальное отношение флегмы: теоретический минимум для желаемого разделения (бесконечное количество стадий).

Коэффициент орошения при эксплуатации: практическое значение (обычно в 1,2–1,5 раза больше минимального) для оптимизации капитальных и эксплуатационных затрат.

3.3 Размер столбца

Диаметр: определяется движением пара/жидкости, чтобы избежать затопления или просачивания.

Высота: в зависимости от количества теоретических ярусов (тарелок или ВЭТП для насадки).

Где A — площадь поперечного сечения, V — скорость потока пара, u — допустимая скорость пара, ρ — плотность.

3.4 Давление и температура

Рабочее давление: влияет на относительную волатильность, эффективность тарелки и расходы на коммунальные услуги.

Вакуумные колонны: используются для термочувствительных или высококипящих смесей.

4. Эксплуатация и контроль

4.1 Процедуры запуска и выключения

Осторожное увеличение нагрузки на подачу и ребойлер во избежание теплового удара и гидравлических скачков.

4.2 Стратегии контроля

Контроль уровня: уровни ребойлера и конденсатора.

Контроль давления: верхнее и нижнее давление.

Контроль температуры: имеет решающее значение для качества продукции.

Управление составом: расширенные столбцы используют онлайн-анализаторы и контуры управления.

4.3 Устранение неполадок

Затопление: избыточное движение пара — уменьшите подачу/обратный поток или увеличьте диаметр.

Выпотевание/сброс: Низкая скорость испарения — увеличьте производительность ребойлера или уменьшите давление.

Пенообразование/Унос: При необходимости отрегулируйте качество корма и впрыскивание пеногасителя.

5. Энергоэффективность и современные разработки

Интеграция тепла: использование тепловых насосов, подогревателей корма и систем рекуперации энергии.

Интенсификация процесса: использование DWC, реактивной дистилляции и гибридных методов разделения.

Цифровизация: расширенное управление процессами, моделирование и оптимизация в реальном времени.

6. Промышленное применение

Нефтепереработка: установки первичной переработки нефти, установки каталитического крекинга газа, деасфальтизация растворителем.

Химическое производство: производство этилена/пропилена, разделение ароматических соединений.

Фармацевтика и тонкая химия: восстановление растворителей высокой чистоты, разделение энантиомеров.

Защита окружающей среды: рекуперация растворителей из отходов, опреснение.

7. Заключение

Ректификационные колонны являются основой процессов разделения в химической и перерабатывающей промышленности. Их конструкция и эксплуатация требуют тщательного учёта термодинамики, гидромеханики, тепломассообмена и управления процессом. Благодаря постоянному совершенствованию внутренних компонентов колонн, интенсификации и автоматизации процессов, дистилляция остаётся как классической, так и постоянно развивающейся технологией.

ПРОФЕССИОНАЛЬНАЯ КОНСУЛЬТАЦИЯ

Если вас заинтересовала наша продукция и вы хотите узнать более подробную информацию, оставьте сообщение здесь, и мы ответим вам как можно скорее.